Để cắt được 1 thứ gì đó, ta cần dao cụ có độ cứng cao hơn, do đó vật liệu làm dao cụ thường có độ cứng càng cao càng tốt. Tuy nhiên, độ cứng càng cao đồng nghĩa với việc vật liệu càng giòn, ví dụ như chén bát làm bằng gốm sứ có độ cứng rất cao, khi tác dụng lực theo dạng tăng dần sẽ rất khó làm biến dạng nó nhưng chỉ cần 1 lực nhỏ mang tính tức thời ví dụ như rơi vỡ sẽ lập tức làm vật liệu vỡ tan. Do đó vật liệu càng cứng không có nghĩa là càng tốt mà ta phải dựa vào nhu cầu sử dụng để chọn loại dao cụ phù hợp nhất với yêu cầu gia công.

Về định nghĩa, gia công cắt gọt là phương pháp sử dụng máy gia công cơ khí để tạo ra chuyển động giao thoa giữa vật cần gia công (phôi) và dao cụ có độ cứng cao hơn phôi, từ đó cắt gọt đi những phần không cần thiết của phôi để tạo ra hình dáng và độ nhám bề mặt của sản phẩm theo yêu cầu.

Từ định nghĩa trên ta rút ra được các ý chính sau đây:

- Việc lựa chọn dao cụ nào để gia công sẽ phản ánh trực tiếp lên độ nhám bề mặt của sản phẩm, ví dụ nếu cùng tốc độ tiến dao f (mm/rev) thì việc dùng mảnh dao tròn φ12 hoặc φ16 khi tiện sẽ đạt được độ nhám Rz thấp hơn rất nhiều so với mảnh dao 80° hoặc mảnh dao 55° vốn chỉ có bán kính mũi mảnh dao tối đa là 2mm, do độ nhám được tính bằng công thức dưới đây.

Trong đó,

h: Độ lồi lõm tối đa của bề mặt gia công, tức độ nhám bề mặt Rz (㎛)

f: tốc độ tiến dao (送り速度 – feed rate) (mm/rev)

RE: Bán kính của mảnh dao (mm)

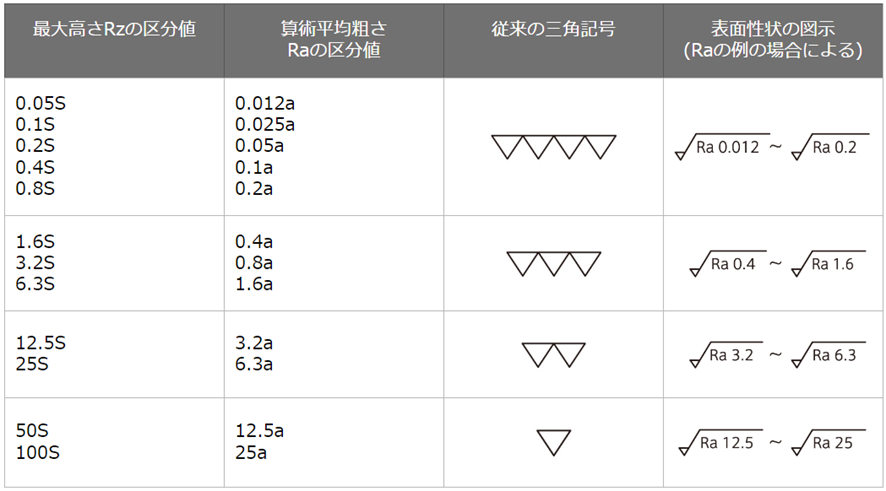

Vì quy chuẩn độ nhám Rz hiện hay ít được sử dụng so với quy chuẩn Ra, nên các độc giả có thể sử dụng bảng quy đổi tương đương trong Hình 1 dưới đây để chọn được tốc độ tiến dao f và bán kính RE phù hợp với yêu cầu gia công.

Hình 1. Bảng quy đổi độ nhám bề mặt[1]

- Để cắt được 1 thứ gì đó, ta cần dao cụ có độ cứng cao hơn, do đó vật liệu làm dao cụ thường có độ cứng càng cao càng tốt. Tuy nhiên, độ cứng càng cao đồng nghĩa với việc vật liệu càng giòn, ví dụ như chén bát làm bằng gốm sứ có độ cứng rất cao, khi tác dụng lực theo dạng tăng dần sẽ rất khó làm biến dạng nó nhưng chỉ cần 1 lực nhỏ mang tính tức thời ví dụ như rơi vỡ sẽ lập tức làm vật liệu vỡ tan. Do đó vật liệu càng cứng không có nghĩa là càng tốt mà ta phải dựa vào nhu cầu sử dụng để chọn loại dao cụ phù hợp nhất với yêu cầu gia công.

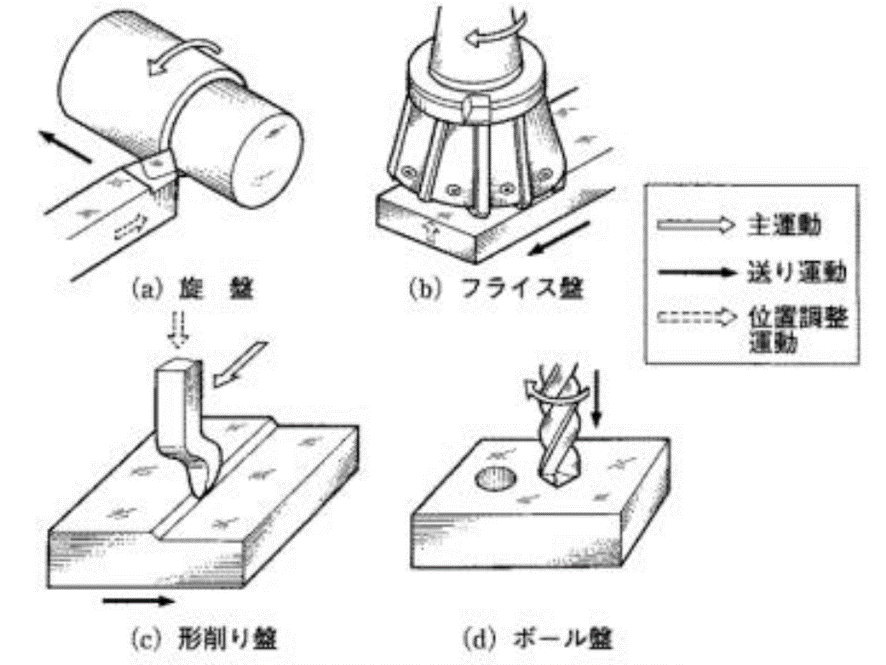

Ngoài ra, chuyển động giữa dao cụ và phôi được chia làm 3 loại chính: (Hình 2)

- Chuyển động cắt (切削運動/主運動): chuyển động trực tiếp tạo nên lực cắt, ví dụ như chuyển động xoay tròn của phôi trong quá trình tiện, hoặc chuyển động xoay tròn của dao phay mặt trong quá trình phay hoặc mũi khoan trong quá trình khoan.

- Chuyển động chạy dao (送り運動): chuyển động giúp dao di chuyển trên bề mặt phôi để tiến hành quá trình cắt. Thường có 3 dạng là dao đứng yên – phôi di chuyển (trong gia công đơn trục), phôi đứng yên – dao di chuyển (trong gia công đơn trục), cả phôi và dao cùng di chuyển (trong gia công đa trục).

- Chuyển động xác định vị trí (位置決め運動), tức là chuyển động quyết định dao cụ tiếp xúc với phôi ở đâu để tiến hành cắt, diễn ra trước chuyển động cắt như là approach, engage, hoặc sau chuyển động cắt như là retract, extract.

Cả 3 chuyển động này đều có đặc điểm là hầu hết đều cấu thành từ chuyển động xoay tròn (回転運動) và chuyển động thẳng (直線運動). So với chuyển động thẳng thì chuyển động xoay tròn trong gia công cắt gọt được sử dụng nhiều hơn hẳn do đặc tính nguồn cung cấp năng lượng thường là dạng xoay như mô tơ, v…v…, còn chuyển động thẳng trong gia công cơ khí muốn đạt được thường phải thông qua vitme bi (ボールねじ – ball screw), dẫn đến cấu tạo sẽ phức tạp hơn nhiều nên ít được sử dụng hơn.

Hình 2. Ba loại chuyển động của gia công cắt gọt[2]

Thân bút, 🖊

Võ Gia Bảo

#giacông #giacôngcơkhí #CNC

#Pinus

#địnhnghĩacủagiacôngcắtgọt

[1] https://www.ns-tool.com/ja/technology/technical_data/surface_roughness/ (Truy cập ngày 01/10/2022)

[2] https://kawaguchi-th.spec.ed.jp/wysiwyg/file/download/92/5674&cd=2&hl=ja&ct=clnk&gl=jp (Truy cập ngày 01/10/2022)