- Tải trọng tác dụng lên máy và các chi tiết máy bao gồm lực, mô men và áp suất. Tải trọng là đại lượng véc tơ, được xác định bởi các thông số: cường độ, phương, chiều, điểm đặt và đặc tính của tải trọng.

Xét sự thay đổi theo thời gian ta có 2 loại tải trọng:

- Tải trọng tĩnh: Là tải trọng có phương, chiều, cường độ không thay đổi theo thời gian, hoặc thay đổi không đáng kể.

- Tải trọng động: là tải trọng có ít nhất một trong ba đại lượng (phương, chiều, cường độ) thay đổi theo thời gian. Trong thực tế tính toán chi tiết máy, thường gặp loại tải trọng có cường độ thay đổi.

Phần lớn các chi tiết máy làm việc với ứng suất thay đổi theo thời gian. Thực tế chứng minh rằng các chi tiết máy này có thể bị hỏng khi chịu ứng suất có giá trị nhỏ hơn nhiều so với trường hợp ứng suất không thay đổi. Đó chính là sự phá hủy mỏi. Khả năng kim loại chịu được sự phá hủy mỏi được gọi là độ bền mỏi hoặc sức bền mỏi.

- Một ví dụ cực kỳ đơn giản trong thực tế là khi bạn muốn chia đôi một thanh sắt mỏng mà không tìm thấy kìm cắt thì bạn sẽ dùng 2 tay gập đi gập lại liên tục thanh sắt đó cho tới khi nó gãy ra thì đó chính là phá hủy mỏi.

Người ta thống kê được rằng có tới hơn 80% các sự cố sảy ra trong quá khứ có nguyên nhân từ phá hủy mỏi vậy nên đã từ lâu giới hạn bền mỏi được coi là một trong các đặc trưng tính toán chủ yếu để xác dịnh kích thước của các chi tiết máy chịu tải trong thay đổi. Nguyên nhân dẫn tới các sự cố phá hủy mỏi có thể kể đến một số nguyên nhân sau:

- Hầu hết tất các các trường hợp cho tới thời điểm trước khi bị phá hủy thì các bộ phận chi tiết máy không hề có sự biến dạng lớn và không ai phát hiện ra.

- Không thực hiện việc kiểm tra định kỳ vì cho rằng không thiết yếu.

- Người thiết kế chưa nắm rõ kiến thức về phá hủy mỏi.

- Không thực hiện đầy đủ các thí nghiệm chứng thực để đảm bảo độ bền vật liệu.

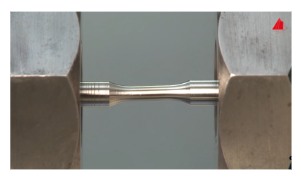

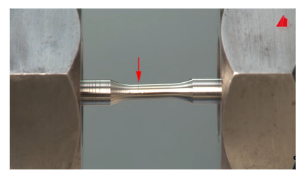

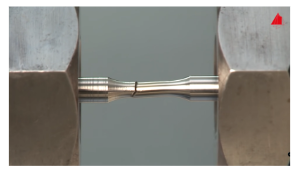

Các giai đoạn phá hủy mỏi: Phá hủy mỏi bao giờ cũng bắt nguồn từ những vết nứt rất nhỏ, không nhìn được bằng mắt thường. Các vết nứt này phát triển dần cùng với sự gia tăng số chu trình ứng suất, đến một lúc nào đó chi tiết máy bị hỏng hoàn toàn. Và quá trình này có thể chia thành 2 giai đoạn

- Giai đoạn 1: Hình thành vết nứt

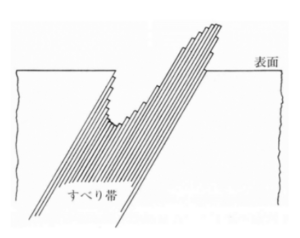

Dưới tác dụng của ứng suất thay đổi, phương hướng của “ứng suất cắt lớn nhất” song song với phương liên kết giữa các hạt tinh thể, tạo ra một lượng lớn các vết trượt không thể đàn hồi trở lại.

Hình thành các vết đùn và xâm lấn

Các vết đùn và xâm lấn này ngày càng phát triển dần tạo thành các khe nứt mỏi.

Do vị trí ứng suất tập trung vào tại đầu vết nứt cho nên các vết nứt tiếp tục phát triển hướng vào bên trong chi tiết máy.

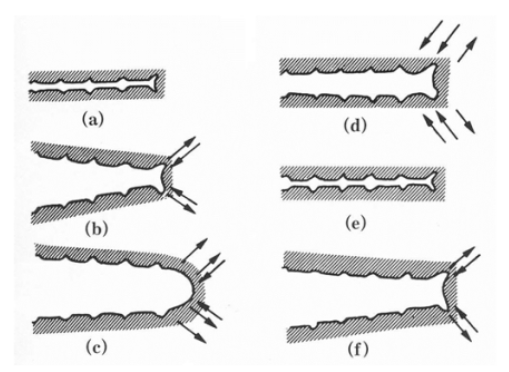

Giai đoạn 2: Phát triển và phá hủy

Các vị trí tập trung ứng suất phát triển lớn dần lên, phương hướng phát triển là hướng ứng suất vuông góc.

Lặp đi lặp lại việc làm cùn rồi làm sắc vết nứt, các vết nứt lan vào bên trong như hình bên.

Do có nhiều vết nứt tạo ra, diện tích bề mặt hữu hiệu bị giảm đi, bề mặt chịu tải trọng cũng giảm cho nên bộ phận chi tiết máy mất khả năng chống đỡ, cuối cùng dẫn tới phá hủy.

- Vậy làm thế nào để tìm ra khả năng chống lại phá hủy mỏi ?

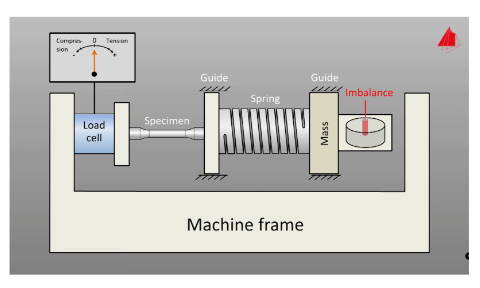

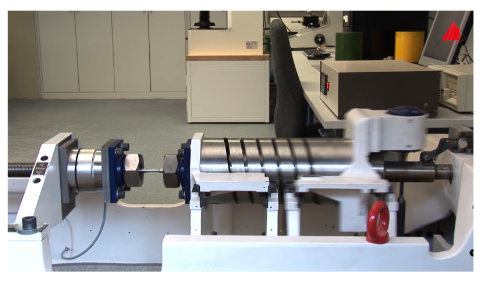

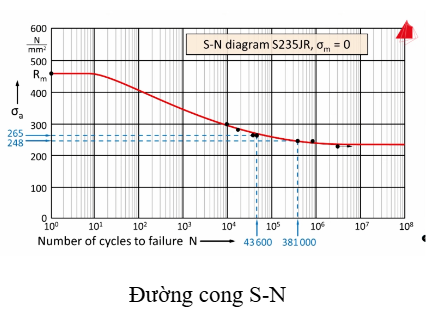

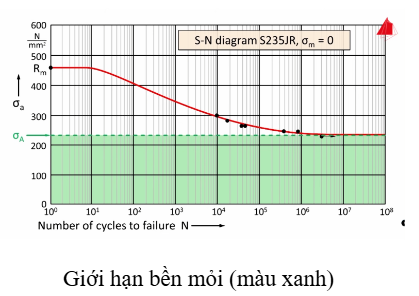

Cách tiếp cận phổ biến là thí nghiệm về tính bền mỏi trên một chi tiết máy với số lượng chu kỳ lớn, với ứng suất và biên độ không đổi và đếm số chu kỳ dẫn đến hỏng.

Nếu lặp đi lặp lại thử nghiệm này với nhiều phạm vi ứng suất khác nhau, chúng ta có thể vẽ kết quả trên đồ thị với số chu kỳ dẫn tới hỏng “N” trên trục hoành và phạm vi ứng suất tác dụng trên trục tung.

Bằng cách khớp 1 đường cong với các điểm dữ liệu chung ta thu được cái gọi là “đường cong S-N”.

Đường cong S-N cho phép bạn tính toán số chu kỳ cho đến khi 1 bộ phận chi tiết máy có khả năng bị hỏng trong một miền phạm vi ứng suất nhất định. Nếu biết thêm thông tin rằng bộ phận này chịu tác động bao nhiêu chu kỳ mỗi phút thì còn có thể tính toán được sau thời gian bao lâu nó sẽ bị phá hủy.

Đối với vật liệu có chứa sắt (hợp kim đen), điều quan trọng cần chú ý là đường cong S-N tại vị trí có lượng lớn chu kỳ sẽ trở thành một đường nằm ngang. Đây được gọi là “giới hạn bền mỏi”

Về mặt lý thuyết, các bộ phận chi tiết máy có khả năng chịu được phạm vi ứng suất này với số lượng chu kỳ là vô hạn, tức là nó sẽ không bao giờ bị hỏng mỏi.

Điều này làm cho giới hạn bền mỏi trở thành một thông số thiết kế quan trọng khi tính toán liên quan về vấn đề bền mỏi.

Một cách nhớ nhanh là giữa giới hạn bền kéo và giới hạn mỏi có sự liên quan chặt chẽ với nhau. Một cách đại khái, giới hạn mỏi bằng 0.5 lần giới hạn bền kéo.

Cụ thể hơn (日本機械学会編、機械実用便覧より- Trích dẫn trong tài liệu ứng dụng máy thực tế do hiệp hội kỹ sư cơ khí Nhật Bản biên tập) giới hạn bền mỏi khi chi tiết máy chịu tải trọng chu kỳ đối xứng bằng

- 0.35~0.64 lần giới hạn bền uốn

- 0.33~0.59 lần giới hạn bền kéo nén 2 đầu kết hợp

- 0.22~0.37 lần giới hạn bền xoắn

- Tới đây chắc hẳn các bạn cũng đã hiểu cơ bản về độ bền mỏi cả mặt lý thuyết lẫn thực tế. Cần lưu ý rằng công thức trên chỉ áp dụng với trường hợp tải trọng tác dụng với chu kỳ thay đối xứng, còn trường hợp chi tiết máy chịu tải trọng chu kỳ thay đổi và không đối xứng sẽ phải xác định ra sao? những biện pháp nào giúp gia tăng độ bền mỏi ? Pinus sẽ chia sẻ chi tiết hơn ở những bài viết sau.

Tác giả

Trọng Hào

#thiết kế cơ khí#bền mỏi

#pinus